뉴스

[기고] 제약 코팅 프로세스와 변수

'피티케이' 이시훈 차장

이권구 기자 │ kwon9@yakup.com

입력 2017-08-30 12:59 수정 2017.08.30 17:04

|

코팅을 하는 목적은 여러 가지가 있으나 그 중 주요한 이유를 들자면 타블렛 형태의 제품의 물성을 높이고 제품을 습기로부터 보호할 수 있어서 다음 공정인 포장작업을 용이하게 해준다는 점이다.

또한 향, 맛, 컬러를 부여할 수 있어 제품의 미적 가치를 높일 수 가 있다. 추가적으로 릴리즈 조절이 가능하게 하는 코팅액을 처방함으로써 타블렛의 기능성을 부여할 수 있다.

현재 제약사들이 사용 중인 코팅기는 대부분 드럼(혹은 팬 Pan)이 타공돼 있는 형태로서 이는 드럼 내부로 건조한 공기가 쉽게 유입되는 장점이 있다.

AHU(Air Handling Unit)의 히팅으로 만들어진 고온·건조한 공기는 회전하는 드럼내부에서 코팅액을 분사하는 스프레이건을 지나 타블렛 베드(Bed)를 통과하면서 코팅액의 수분을 코팅 드럼 외부로 배출한다. 결과적으로 코팅액의 고형성분만을 타블렛 표면에 남기게 되는데 이 과정을 반복하면서 타블렛 표면에 얇은 필름막을 형성하게 되는 것이다.

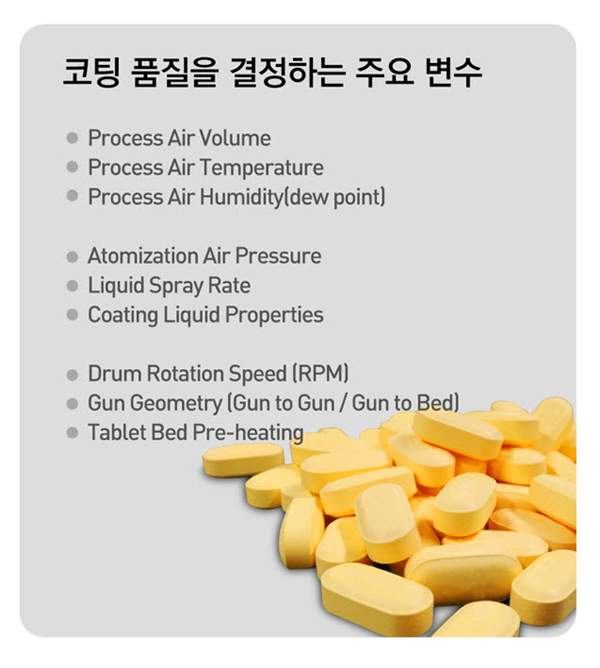

더 나은 품질의 코팅 품질을 얻기 위해서는 이러한 프로세스 중에 생기는 다수의 변수들을 제어해야 하는데 코팅에 필요한 주요한 변수를 요약하면 다음과 같다.

△Process Air Volume △Process Air Temperature △Process Air Humidity(dew point) △Atomization Air Pressure △Liquid Spray Rate △Coatin Liquid Properties △Drum Potation Speed(RPM) △Gun Geometry(Gun to Gun / Gun to Bed) △Tablet Bed Pre-heating

건조효율, 습도·풍량 등 중요 변수

|

습도는 건조효율에 있어 가장 중요한 변수이다.

최근 코팅기 검토에 있어 제습기의 도입을 많이 고려하고 있는 것이 바로 이런 이유에서 일 것이다. 습도란 공기 중 물의 양으로 정의할 수 있는데 공기 중에 물은 증기(Vapor) 형태로 존재한다.

공기는 온도에 따라 증기를 포함할 수 있는 양이 달라지는 특성을 지녔다. 온도가 높을수록 공기는 팽창해 분자간 거리가 멀어지게 되고 이에 따라 수증기를 포함할 수 있는 공간이 커지는 원리이다.

따라서 온도와 습도는 두 가지가 동시에 고려돼야 하는 변수이다.

우리가 보통 날씨를 말할 때 %로 나타내는 습도는 상대습도(Relative Humidity)인 반면 코팅공정에서는 절대습도(Absolute Humidity)를 사용하며 g/kg, 즉 1kg 내 포함하는 물의 양으로 나타낸다.

풍량이란 코팅기 드럼 내부로 유입되고 배출되는 공기의 흐름을 말하며, 보통 CMM(Cubic Meter per Minute) 즉 분당 공기의 부피로 나타내는데 온도, 습도, 코팅 팬 디자인이 동일하다면 더 큰 풍량은 더 큰 건조능력을 의미한다.

이는 주로 AHU(Air Handling Unit)와 집진기에 설치된 Fan의 용량으로 결정되는데 앞서 언급한 코팅 드럼 측면의 타공 형태 역시 적지 않은 영향을 준다.

풍량은 풍속(Air Velocity)과 공기가 지나는 단면적(Cross Section Area)의 곱으로 정의되므로 같은 단면적에서 풍량을 높이게 되면 풍속이 높아지게 된다. 높은 풍속은 정압의 손실을 일으키고 무엇보다 코팅 드럼 내부에서 스프레이를 방해하는 요소가 된다.

코팅액 분사시 Droplet 사이즈도 건조에 영향을 미친다. Droplet이란 스프레이건의 팁을 통해 분사되는 마이크로미터 단위의 아주 작은 미스트의 입자를 말한다.

Droplet 사이즈는 스프레이 건에 공급되는 Atomizing 에어 압력으로 제어하는데 높은 압력이 더 작은 droplet 사이즈를 만들어 낸다.

하지만 너무 높은 Atomizing 압력은 스프레이의 흐름을 방해하므로 사용하는 코팅액의 특성을 고려한 적절한 조건을 찾아 관리해야 한다. Droplet 사이즈는 스프레이건의 노즐 팁의 구경을 작게 하는 방법으로도 낮출 수가 있으므로 함께 고려할 만 하다.

코팅액의 공급량(Liquid Spray Rate)도 중요한 변수이다. 더 많은 공급량은 빠른 코팅시간을 보장하지만 반대로 건조능력 이상으로 공급량을 올린다면 여러 가지 코팅 불량을 발생시키는 Over-wetting 상태가 될 수 있다.

코팅기에는 주로 페리스탈틱 펌프를 사용하는데 펌프헤드의 회전수로 코팅액의 공급량을 제어하고 분당 분사량(g/min)을 단위로 관리한다. 코팅액의 점도나 스프레이 건의 노즐팁의 사이즈에 따라서도 공급량에 영향을 받을 수 있다.

다음으로는 코팅 드럼 회전 속도가 있다. 코팅드럼 내부에서 타블렛은 드럼 내부에 장착된 배플에 의해 골고루 믹싱이 되면서 Bed 형태를 이루게 된다. Bed의 상부가 Spray 구간이 되고 Bed 하부는 Dry 구간이 된다.

코팅드럼의 회전과 배플의 상호작용으로 타블렛은 유체와 같이 균일하게 믹싱이 된다. 따라서 드럼의 회전속도가 너무 빠르게 되면 타블렛의 움직임 또한 빨라져 Bed에서 이탈하여 스프레이건 위로 떨어지게 되는 등 불량의 원인이 된다.

반대로 너무 느리다면 건조가 잘 안 되는 문제가 생길 수 있을 것이다. 타블렛의 모양과 크기, 작업 배치량에 맞는 최적의 드럼 회전속도는 건조속도와 코팅 품질에 큰 영향을 준다.

스프레이 건의 분사 위치, 분사 각도 등을 설명하는 Gun Geometry도 코팅 전문가들이 공통적으로 꼽는 주요 변수 중 하나이다. 코팅액이 온전히 타블렛 Bed에 도달 할 수 있도록 스프레이건의 간격과 각도를 잘 세팅해야 한다.

적절치 않은 세팅은 코팅 배플이나 드럼 벽에 코팅액이 도달하게 되고 이는 코팅액의 낭비는 물론 코팅 불량의 원인이 될 수도 있다. 제품의 배치마다 세팅이 달라질 수 있으므로 눈금을 표시하면 매번 세팅하는 것이 빠르고 편리해 진다.

마지막으로 변수는 아니지만 많은 코팅전문가들이 자주 언급하는 타블렛 베드의 예열(Pre-heating)이 있다. 이 과정은 타블렛을 드럼에 로딩 한 후 스프레이를 시작하기 전에 원하는 타블렛 베드의 온도에 맞춰질 때까지 드럼을 낮은 RPM에서 회전 시켜주는 것이다.

표면온도가 맞춰졌다 할지라도 내부온도는 낮은 온도일 수 있기 때문에 스프레이 전에 여러 번 온도를 체크하는 것이 중요하다.

이제까지 소개한 사항은 유기용매 코팅과 수계코팅 모두에게 적용되는 것으로 특히 수계코팅 에서는 작은 차이가 큰 영향을 보이기도 하므로 좀 더 세심한 관리가 필요할 것이다.

최근 제작되는 코팅설비는 공정 중에 외부환경의 변화에도 어느 정도 일정한 성능을 낼 수 있도록 제어할 수 있는 기능이 있으며 코팅을 좀 더 빠르고 편리하게 할 수 있도록 편의성도 많이 제공되고 있다.

또한 직관적인 인터페이스의 프로그램이 내장된 산업용 PC가 장착되어 있고 코팅 시스템 곳곳에 설치된 다양한 센서를 통해 실시간 수집되는 데이터를 효과적으로 관리 제어할 수 있도록 하는 기능들이 있으므로 이를 잘 활용하면 더욱 쉽게 제품의 품질을 높일 수 있을 것이다.

한편 이 글은 ‘Pharmaceutical Dosage Forms: Tablets 3rd Edition’의 내용을 참고로 작성됐다.

■ PTK 코팅기 HMI

|

전체댓글 0개

등록된 댓글이 없습니다.

오늘의 헤드라인

-

01 HLB-HLB생명과학,합병결정 철회.."주식매수... -

02 GC녹십자,상반기 매출 8840억-영업익 1241%↑... -

03 온코닉테라퓨틱스,'자큐보정' 약물상호작용 ... -

04 비피도-롯데중앙연, 면역밸런스 조절 유산균... -

05 프레스티지바이오파마, 췌장암 항체신약 ‘PB... -

06 한독 경구용 파브리병 치료제 ’갈라폴드‘, 1... -

07 한국콜마, 'ODM 최초' 자외선차단제 임상 평... -

08 피플바이오,혈액 기반 파킨슨병 조기진단 기... -

09 강스템바이오텍-옵티팜,이종장기 이식 - 당... -

10 케어젠, 근육 성장 펩타이드 ‘마이오키’ 인...