뉴스

Wet Granulation 프로세스와 설비적인 이해

김정일 기자 │ jikim@yakup.com

입력 2018-11-05 06:05 수정 2018.11.07 10:39

|

다른 제형과 비교할 때 고형제는 환자들이 비교적 쉽게 복용이 가능할 뿐만 아니라 보관이나 유통의 면에서도 장점이 많다. 이 때문에 전체 처방약의 3분의 2가 고형제이며 그 중 절반 이상을 타블렛이 차지할 정도로 타블렛은 주된 제형으로 생산, 소비되고 있다.

일반적으로 타블렛을 생산하기 위해서는 세 가지 주된 공정 중 한 가지를 선택하게 된다.

가장 단순한 방법인 Direct compression은 파우더 제제를 별다른 추가 공정 없이 그대로 투입하여 타블렛을 생산하는 프로세스이다.

두 번째는 원료를 여러 개의 롤러 사이로 통과시켜 압력을 가해 리본 형태로 만들고 원하는 크기로 작게 정립하여(size reduction) 과립을 만들어내는 방법이다.

마지막으로 파우더를 액체 결합제(binder)를 사용하여 파우더를 과립형태로 만드는 방법이다.

액체 결합제가 파우더와 만나게 되면 그래뉼 핵이 형성이 되고 높은 전단력(high shear force)에 의해 핵은 점차 과립으로 발전하게 된다. 이후 정립 및 건조 과정을 거쳐야 한다.

특수한 경우인 Direct compression을 제외하면 타블렛을 생산하기 위해서는 모두 과립공정을 거쳐야 하는 것이 일반적이다.

여기서 과립(granule)이란 말은 granulatum이라는 라틴어에서 유래된 단어로서 낱알 혹은 곡물을 뜻하는 grain과 같은 의미를 가지고 있다.

과립공정(granulation)이란 작은 입자가 모여서 더 큰 입자가 되어가는 일련의 프로세스를 말하며 원래의 입자 특성을 그대로 지니는 덩어리를 생성해 가는 과정을 말한다.

타정기가 점차 고속생산이 가능하도록 개발되고 타정기의 기능적 컨트롤 방법이 발전되면서 높은 생산성을 얻기 위해 원하는 물리적 특성을 갖는 과립공정이 필요하게 되었다.

Granulation은 미분을 줄이고 입자크기 불균일에 의한 분리현상(segregation)을 줄이면서 흐름성을 높여주기 때문에 타블렛 생산성에 큰 도움을 주었다.

한편으로 주약 성분(API)의 함량을 낮추기 위한 법적 규제에 따른 요인도 작용하였다. 다양한 부형제의 개발과 더불어 함량 균일성(contents uniformity)의 중요성도 부각되어 이를 따르기 위한 granulation 기술도 함께 발전되어 왔다.

가장 보편적인 과립공정은 High shear mixer(혹은 granulator)와 Fluid bed dryer를 함께 사용하는 방법이다.

Wet high shear granulation으로 불리는 이 공정의 특징은 △빠른 작업 시간과 레시피에 의한 반복작업의 편의성 △폭넓은 특성의 제제에 적용이 가능하여 IR 은 물론 CR/SR 제제까지 커버가 가능한 점 △엔드포인트(End-point)를 어느 정도 예측가능 △Low shear 방식에 비해 바인더 사용량이 적은 점 △비교적 밀도가 높고 마손도(friability)가 적은 과립을 얻을 수 있는 점을 꼽을 수 있다.

Wet high shear granulation의 구조

|

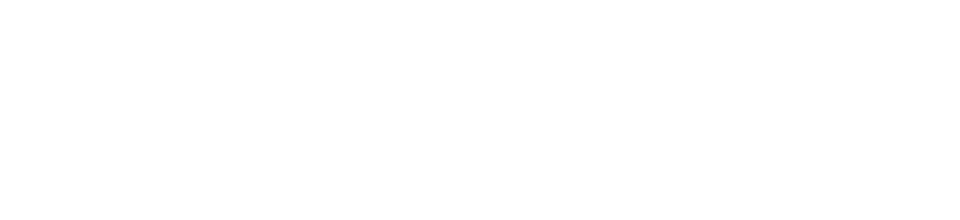

그림과 같이 HSM(High shear mixer)와 FBD(Fluid bed dryer)를 All in One 시스템 형태로 하나의 플랫폼으로 결합하면 원료 투입 및 과립부터 건조, 블렌딩까지 연속적 공정이 가능하고 반제품 핸들링이 없이 다음 공정인 타정실로 이동이 가능하다.

기본적으로 여러 개의 설비를 한 개의 룸에 일괄 배치가 가능하기 때문에 공간적으로 효율적인 시스템이다.

더불어 FBD를 Fluid bed granulator로도 사용이 가능하기 때문에 Fluid bed를 활용한 과립공정을 별도로 운영할 수 있는 장점도 있다.

Wet high shear granulation의 내부 메커니즘

High shear mixer는 크게 Mixing과 granulation 두 가지 기능적 구분이 가능하다.

1) Mixing

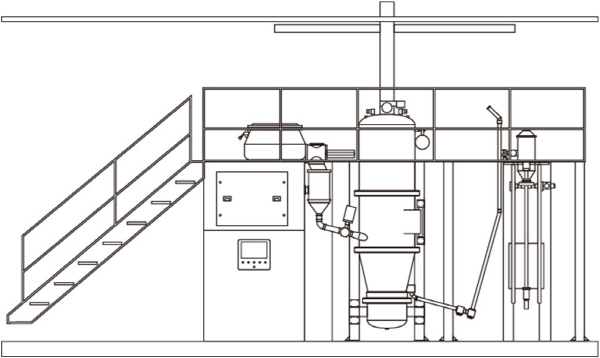

믹서 내부의 파우더의 거동은 임펄러의 회전수에 의해 두 가지 형태를 보인다.

낮은 임펠러 회전수의 상태에서는 파우더의 표면이 수평으로는 변화가 없고 수직으로 약간 흔들리는 형태가 되는데 이를 범핑 상태라 부른다.

파우더가 너무 과하게 채워진 경우도 이에 해당된다.

한편 임펠러 속도가 높아지면서 어느 시점에 이르면 파우더는 로핑이라는 상태가 되고 이때 파우더는 믹서 베셀의 벽을 타고 위로 오르면서 중심으로 떨어지는 흐름이 생긴다.

파우더의 흐름이 원활하고 수직 방향으로 낙하되며 믹싱이 원활하게 이루어지는 상태이다.

|

2) Granulation

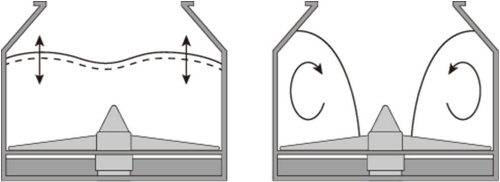

Wet granulation의 메커니즘 모델은 다음의 세 가지 단계로 이해된다.

i) Wetting and nucleation

액체의 바인더가 파우더 표면에 접촉과 동시에 파우더에 침투하며 그래뉼 핵을 형성.

ii) Consolidation and coalescence

그래뉼 입자끼리 혹은 믹서 내부의 임펠러/초퍼 등과 충돌하면서 그래뉼이 결합/융합하며 성장.

iii) Attrition and breakage

그래뉼 끼리 혹은 믹서 내부의 임펠러/초퍼 등과의 충돌로 마찰되며 깨지는 현상.

|

Fluid bed spray granulation

Fluid bed granulator는 High shear mixer와 연동하여 작업이 가능함과 동시에 독립적으로는 top spray 방식으로 미립화된 바인더를 유동하는 파우더에 분사하여 과립을 얻는 방식의 프로세스가 가능한 다목적 설비이다.

Fluid bed granulator의 구조

|

• 원료 파우더를 작업 전후 채워넣고 이동할 수 있는 Product container

• Process air에 의해 파우더가 유동을 일으키는 Expansion chamber

• 파우더를 베셀 외부로 빠져나가지 못하게 하는 필터와 파우더 recovery 메카니즘을 갖춘 Filter housing

그 외에 Process air가 유입되고 배출되는 inlet/exhaust plenum이 있다.

Fluid bed granulation은 wet high shear granulation과 비교했을 때 다음과 같은 특징이 있다.

• Process air에 의해 파우더를 유동시키므로 혼합도에서 유리

• 배치사이즈를 좀 더 자유롭게 선택이 가능

• 바인더의 미립화가 가능하기 때문에 균질한 과립을 얻을 수 있다

• 과립 형성과정에서 Wetting 되는 표면적이 크기 때문에 다공성이 큰 과립을 얻을 수 있고 그 때문에 붕해도가 상대적으로 빠른 특성이 있다

• Premixing → Wetting → Drying 을 단일 설비에서 연속적 작업 가능

• 파우더 Bed가 깊은 형태의 Fluid bed granulator 는 파우더 층에 의한 압력으로 입자간 간극이 압축 되면서 밀도가 높은 과립을 얻을 수 있다

유동층 과립은 Air volume / 제품 및 프로세스 온도 / 바인더의 미립화 사이즈 / 바인더 분사량 / 공기 습도 등 다양한 공정 변수를 컨트롤해야 하는 까다로운 작업인 만큼 많은 노하우가 필요하다.

요즘 보급되는 Fluid bed granulator는 Data 수집 기능을 갖추고 있어 앞서 설명한 공정 변수를 기록하고 스터디 할수 있는 분석 도구를 제공하고 있기 때문에 성공한 배치와 실패한 배치의 차이점을 비교 확인 가능하고 이를 통한 최적의 공정 변수를 찾을 수 있는 장점이 있다.

<참고문헌>

SUPAC: Manufacturing Equipment Addendum / Dec. 2014 / FDA

The Study of Mixing and Initial Granule Formation / Apr. 2015 / Western Ontario Univ.

Pharmaceutical Dosage Form : Tablet Vol. 1 / Jan. 2013 / Informa

전체댓글 0개

등록된 댓글이 없습니다.

오늘의 헤드라인

-

01 종근당 "위고비 공동 판매한다"…한국노보노... -

02 프로젠, 유럽당뇨병학회서 'PG-102' 전임상·... -

03 약사회, 대통령실 앞 릴레이 시위 돌입…“한... -

04 관세청, K-뷰티 수출 확대 위해 무역 장벽 ... -

05 혁신 비만치료제 개발 가속 '한미약품' 신약... -

06 미국 하원, 2026 국방수권법안 통과...‘생물... -

07 애경산업, 세계화장품학회서 연구성과 2건 발표 -

08 앱클론, 차세대 카티 치료제 '네스페셀' 개... -

09 GC녹십자,독감백신 ‘지씨플루’ 누적 생산량... -

10 마티카바이오랩스,사이알바이오와 CDMO 계약...