설비 규모 경쟁에서 페이로드 세척·잔류 분석 등 CMC 운영 역량 중요성 강조

|

ADC(항체약물접합체) 제조에서 설비 규모나 생산 스케일뿐 아니라, 페이로드(payload) 관리 역량이 중요한 경쟁 변수로 부상하고 있다. 싱글유즈(single-use) 설비가 대세가 됐지만, 여전히 잔류하는 페이로드가 문제가 되고 있기 때문이다. ADC 위탁개발생산(CDMO) 기업들에게는 세척(cleaning) 설계와 잔류 페이로드 분석(residual payload analytics)을 포함한 운영 역량이 새로운 경쟁 변수로 부상하고 있다.

삼성바이오로직스는 29일(현지시간) ‘ADC 제조에서의 페이로드 세정 및 분석: 페이로드 세정·분석의 도전 과제 극복(Payload cleaning and analytics: overcoming the challenges of payload cleaning and analytics in ADC manufacturing)’을 주제로 웨비나를 개최했다.

삼성바이오로직스 ADC·mRNA 운영팀 마르크 스투더(Marc Studer) 시니어 디렉터는 “싱글유즈 설비가 대세가 됐지만, 세척은 여전히 ADC 제조의 핵심 리스크”라며 “페이로드 세척 설계와 잔류 페이로드 분석은 여전히 중요한 규제와 안전 과제”라고 말했다. 이어 그는 “ADC CDMO에서 교차오염 방지와 작업자 안전, 고감도 분석 요건 충족은 핵심 경쟁력”이라고 강조했다.

최근 글로벌 규제기관들은 ADC 제조 공정에서 위험 기반의 과학적으로 적합한 세척 접근을 요구하고 있다. 핵심은 제품 간 교차오염 방지다. CDMO는 서로 다른 ADC가 인접한 설비에서 제조될 수 있는 만큼, 극미량의 캐리오버(carryover)만으로도 허용 일일 노출량(PDE, HBEL) 기준을 초과할 수 있다.

여기에 싱글유즈 설비와 스테인리스 설비가 혼재된 하이브리드 공정 구조에서는 추가적인 잔류 리스크도 있다. 특히 세포독성 페이로드는 매우 낮은 수준 노출만으로도 작업자에게 심각한 위해를 초래할 수 있어, 보다 엄격한 관리가 요구된다.

이 같은 과제에 대응하기 위해 삼성바이오로직스는 ADC 전용 시설 구축에 나섰다. 회사는 2024년 12 기존 인천 송도 바이오캠퍼스와 완전히 분리된 ADC 전용 시설을 마련, 가동을 시작했다.

해당 시설은 30~500L 규모의 싱글유즈 컨주게이션(single-use conjugation) 트레인 2대를 갖추고 있으며, 작업 노출 기준(OEL) 5 ng/m³를 목표로 설계됐다. 또 Grade C 클린룸과 OEB 5 등급의 Grade A 아이솔레이터를 적용해, 페이로드 취급 공정과 ADC 의약품 제조 공정을 명확히 분리한 점이 특징이다.

마르크 스투더 디렉터는 “삼성바이오로직스가 ADC 전용 건물로 설계한 것은 기존 항체 의약품 고객이 페이로드 취급과 관련해 어떠한 우려도 갖지 않도록 하기 위한 전략적 판단”이라고 말했다.

이어 그는 “현재 ADC 원료의약품은 이미 생산 가동 중이며, ADC 완제의약품은 2027년 1분기 구축을 목표로, 수주 활동도 병행하는 상태”라고 설명했다. 회사는 세포주 개발부터 단일항체(mAb) 제조, ADC 원료의약품, ADC 완제의약품으로 이어지는 ‘엔드 투 엔드’ 밸류체인을 구축 중이다.

마르크 스투더 디렉터는 삼성바이오로직스가 ADC 제조 과정에서 세척 이슈를 실제 운영 사례로 제시했다.

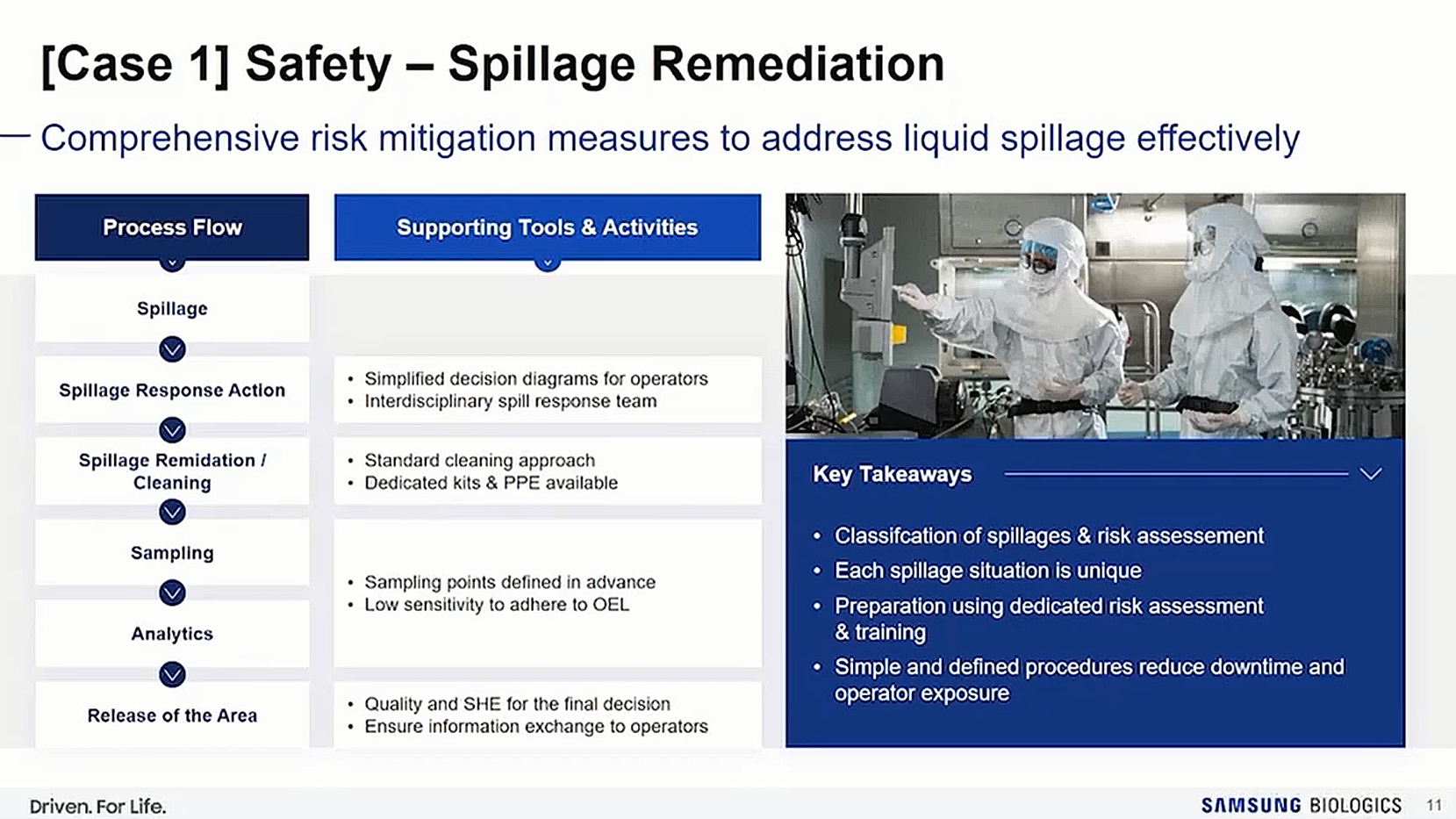

첫 번째 사례는 스필리지 대응·정화(spillage remediation)다. 회사는 싱글유즈 설비 중심 환경에서도 스필리지 발생 가능성을 전제로, 스필리지 분류와 위험도 평가 기준을 사전에 설정했다. 현장 작업자가 초기 상황을 판단할 수 있도록 의사결정 도식을 마련하고, 필요 시 학제적 대응 조직을 가동하는 체계도 구축했다.

이후 사전에 정의된 샘플링 지점에서 잔류 여부를 확인하고, 검출한계 분석을 통해 구역 해제 여부를 판단하는 일련의 흐름을 표준화했다. 이는 공정 중단 시간을 줄이면서도 작업자 노출을 최소화할 수 있다.

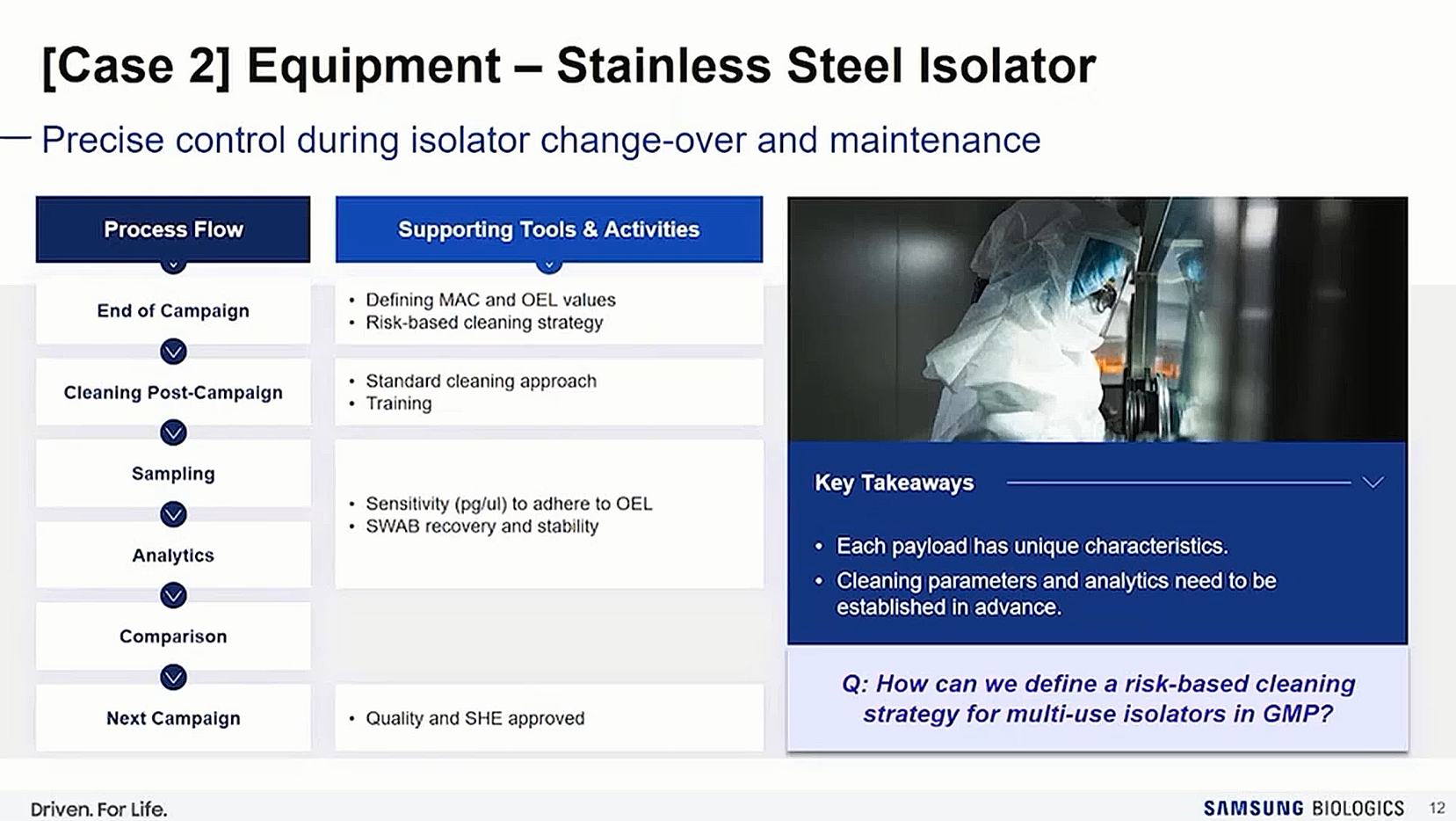

두 번째 사례는 스테인리스 스틸 아이솔레이터(stainless steel isolator) 세척이다. 아이솔레이터는 전환 및 유지보수 과정에서 잔류 관리가 필요하다는 점을 전제로 설계했다.

삼성바이오로직스는 제품 간 교차오염 가능성을 관리하기 위해 최대 허용 잔류량(MAC)과 작업 노출 기준을 동시에 적용해 위험 기반 세척 전략을 수립했다. 이후 작업 노출 기준 충족 여부를 확인할 수 있는 고감도 분석을 통해 적합성을 입증한 뒤, 다음 제조 캠페인 또는 공정으로 전환한다는 설명이다.

삼성바이오로직스는 세척 전략에서도 화학적 불활성화(chemical deactivation)와 플러시-아웃 두 가지 접근을 모두 검토하고 있다. 화학적 불활성화는 수산화나트륨, 차아염소산나트륨 등 화학제를 활용해 고독성 물질을 비유해성 상태로 전환·분해하는 방식이다.

플러시-아웃은 디메틸설폭사이드, 이소프로판올, 디메틸아세트아마이드, 프로필렌글리콜 등 용매를 사용해 잔류량을 허용 기준 이하로 낮추는 접근이다.

이 외에도 페이로드 특성, 작업자 안전, 폐수 및 폐기물 처리, 방폭(ATEX) 요건, 분석법 간섭 가능성을 종합적으로 평가해 초기 단계에서 전략을 결정하고 있다고 회사는 강조했다.

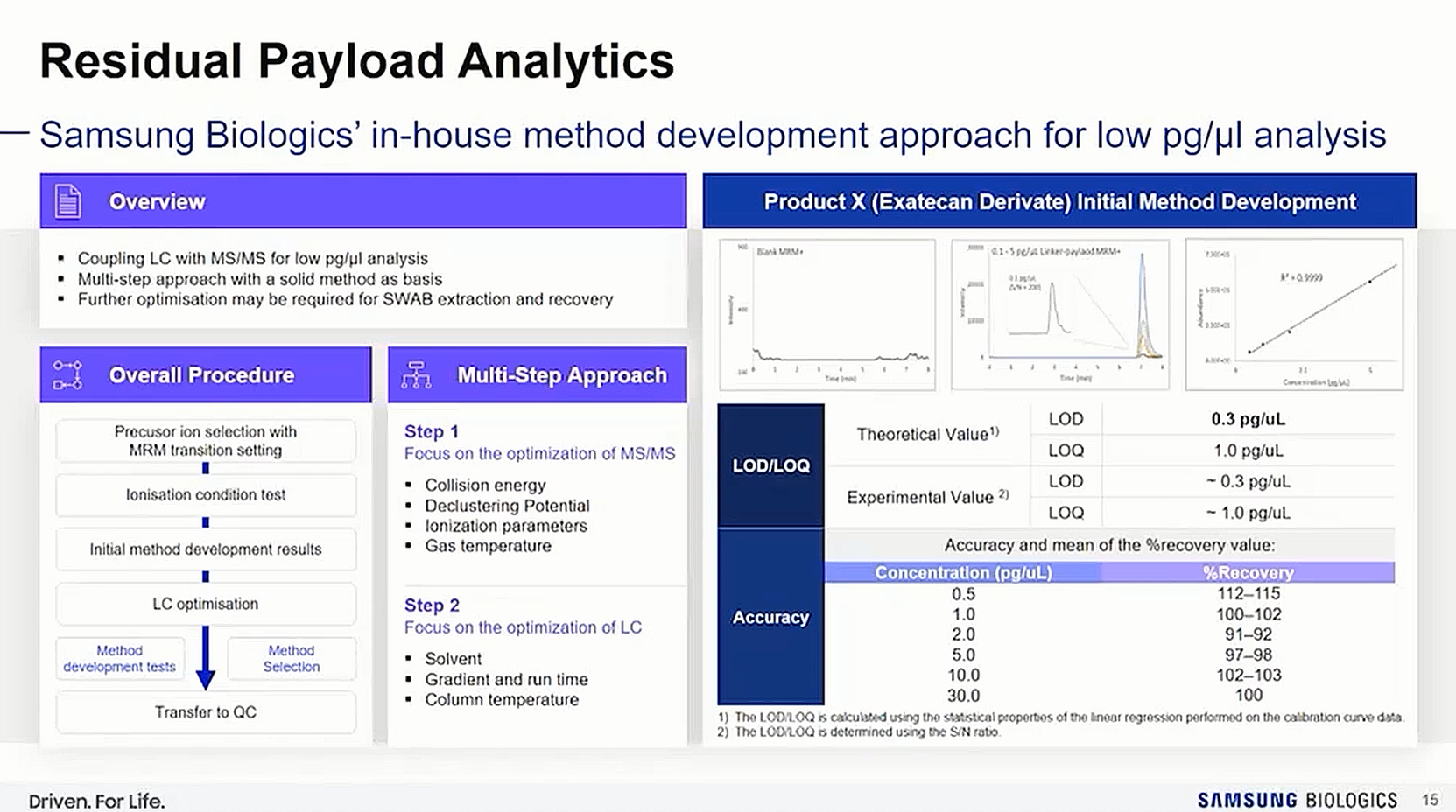

이 같은 세척 전략을 검증하고 운영하는 핵심 도구가 잔류 페이로드 분석이다. 삼성바이오로직스는 액체크로마토그래피-질량분석(LC-MS/MS) 기반으로 자체 인하우스(in-house) 분석법을 개발, pg/μL(1조분의 1그램 수준) 수준의 검출 민감도를 확보했다.

대표적인 페이로드 엑사테칸(Exatecan) 유도체를 기준으로 이론값과 실험값 모두에서 검출한계(LOD) 0.3pg/μL, 정량한계(LOQ) 1.0pg/μL를 확인했다. 회수율은 91~115% 범위를 보였다. 이는 세척 밸리데이션(cleaning validation)을 정성적 판단이 아닌 정량적, 과학적 검증으로 전환한 사례다.

마르크 스투더 디렉터는 “세척은 공정 말단에서 사후적으로 대응하는 문제가 아니라, 기술이전 초기 단계부터 함께 설계돼야 할 핵심 전략 요소”라며 “ADC와 페이로드마다 독성, 화학적 특성, 공정 조건이 모두 다른 만큼 세척 전략과 분석법은 획일적으로 적용될 수 없고, 반드시 사례별(case-by-case)로 개발돼야 한다”고 강조했다.

특히 그는 “이 같은 접근이야말로 고독성 페이로드를 다루는 ADC CDMO에서 품질과 안전, 규제 대응을 동시에 확보할 수 있는 기반”이라며 “삼성바이오로직스는 개발·제조·분석 역량을 통합한 ADC CDMO 플랫폼을 통해 이러한 요구에 선제적으로 대응하고 있다”고 덧붙였다.

|

|

|

-

01 제약바이오협회-식약처 “글로벌 규제장벽 넘... -

02 바이오노트, 고성능 혈액 분석기 ‘Vcheck H6... -

03 삼성바이오로직스 “ADC CDMO 숨은 경쟁력, ... -

04 케어젠,'코글루타이드' 미국 FDA IND 승인 -

05 동화약품, 장재원 연구개발본부장 영입 -

06 삼성바이오에피스, 아일리아 바이오시밀러 '... -

07 GC녹십자, 코로나19 mRNA 백신 임상 1상 첫 ... -

08 대웅제약 나보타,멕시코 수출 계약..중남미 ... -

09 프롬바이오, 무혈청 배양 배지 ‘FB-2’ 개발 ... -

10 셀트리온,'앱토즈마' 유럽 주요국 출시 완료...